随着耐材行业的蓬勃发展以及市场需求的不断增长,国内外许多客户纷纷打算新建耐火砖自动化生产线。然而,由于缺乏对行业的深入了解,许多人对耐火砖的自动化生产制造流程以及工艺感到陌生。郑州华隆通过对耐火砖自动化生产线进行分步解析,使整个过程变得更加通俗易懂。

一、生产线流程概述

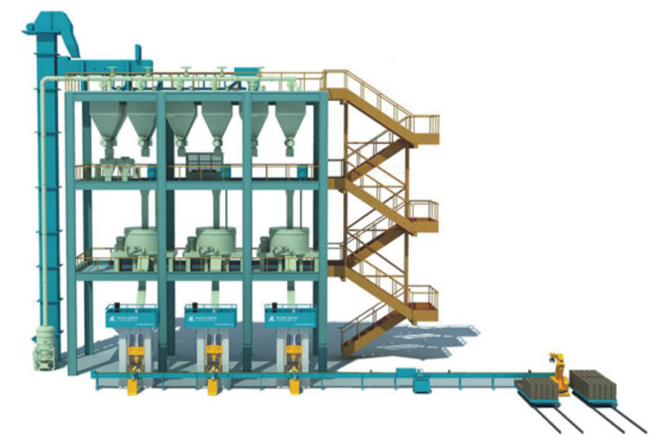

华隆展示的耐火砖自动化生产线工艺过程包括原料提升、自动配料、混料、称重、成型、检测和码垛等步骤。在这一系列流程中,伺服电动螺旋压力机扮演着至关重要的角色,主要负责砖坯的压制成型。

二、核心设备:伺服电动螺旋压力机

作为生产线上的核心设备,伺服电动螺旋压力机以其独特的优势为耐火砖的生产提供了有力保障。该压力机采用先进的伺服控制系统,能够精确控制压制力度和速度,确保砖坯的质量和密度达到要求。同时,其螺旋结构的设计使得压制过程更加均匀,有效避免了耐火砖产生裂纹或变形的问题。

三、自动化生产线的优势

通过引入伺服电动螺旋压力机等先进设备,华隆成功打造了一条高效、节能、环保的耐火材料自动化生产线。这条生产线具有以下优势:

提高生产效率:自动化生产线能够连续、稳定地运行,大大减少了人工操作环节,提高了生产效率。此外,通过优化设备配置和生产工艺,还可以进一步缩短生产周期,降低生产成本。

保证产品质量:伺服电动螺旋压力机等先进设备的引入,使得生产过程中的各项参数得到了精确控制。配合在线检测系统,可以及时发现并剔除不合格品,从而确保每一块出厂的耐火砖都符合质量要求。

降低能耗和排放:自动化生产线采用先进的节能技术和环保设备,如伺服控制系统可以根据实际生产需求调整设备运行功率,降低能耗;同时,生产过程中产生的废弃物和废气也得到了有效处理和利用,降低了对环境的影响。

提高企业竞争力:通过建设自动化生产线,企业不仅可以提高产品质量和生产效率,还可以降低生产成本和能耗,从而增强在国内外市场上的竞争力。此外,自动化生产线的引入还可以提升企业的品牌形象和知名度,吸引更多客户和合作伙伴。

随着科技的不断进步和市场需求的持续增长,耐火材料自动化生产线还有望进一步升级和完善。例如,通过引入更先进的控制系统和传感器技术,实现对生产过程的更精确控制;研发新型材料和工艺,提高耐火砖的性能和应用范围;推动工业机器人和人工智能技术在生产线上的应用,实现更高程度的自动化和智能化等。

总之,以伺服电动螺旋压力机为主要设备的耐火材料自动化生产线的建设是耐材行业发展的必然趋势。通过引入先进设备和技术、优化生产工艺和管理模式等措施,耐材企业不仅可以提高产品质量和生产效率、降低生产成本和能耗、增强市场竞争力还可以为推动整个行业的持续发展和创新做出贡献。