在耐火材料行业中,耐火砖成型以往多采用双盘摩擦压力机和开关磁阻压力机设备。近两年,随着自动化装备的推广和应用,重点企业越来越看清装备水平的重要性。已开始采用设备成本较高的国产伺服压力机。生产线上出现的这种设备升级换代主要源于伺服压力机的独特优势。

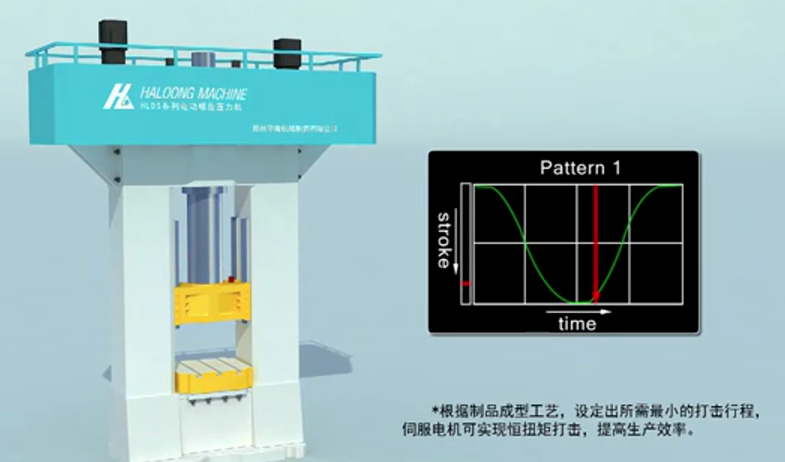

伺服压力机的滑块行程可在零和最大行程之间任意设置,根据不同的成型制品可选择不同的行程,有效提高了生产效率。

另外,伺服压力机的滑块压力曲线、位移曲线、速度曲线可编程控制,针对不同制品的成型规律,可设计出相应的压力、速度曲线进行操作,有效降低了制品废品率。用户之所以选择伺服压力机,主要是基于单件制品生产成本效益的考虑。伺服压力机虽然购置成本高,但是生产线运行后因为每天的产量增加,废品率降低,折算到单个制品的制造成本反而下降了,经济效益提升。

十三·五期间,耐火材料行业紧跟国家政策导向及耐火材料工业由传统产业向自动化、智能化转换的客观需求,积极响应国家2015年提出的《中国制造2025》战略,将智能制造技术、自动信息化技术引入高温材料生产线和工厂管理环节,自动化水平不断提升,智能制造装备逐渐投入使用,如智能仓储、AGV智能物料车、码垛机器人、在线自动检测设备等,都可以实现与伺服压力机的无缝对接。大大提高了耐火材料行业的自动化水平。

耐火材料行业新工艺、新技术的应用,对伺服压力机的推出起到了巨大拉动作用。生产线连线的要求和智能化车间建设,又对伺服压力机提出了更多新功能要求。随着《中国制造2025》的深入,将会涌现出更多伺服压力机助力“工业4.0”前行。